HISTOIRE DE LA DECOUPE AU JET D’EAU

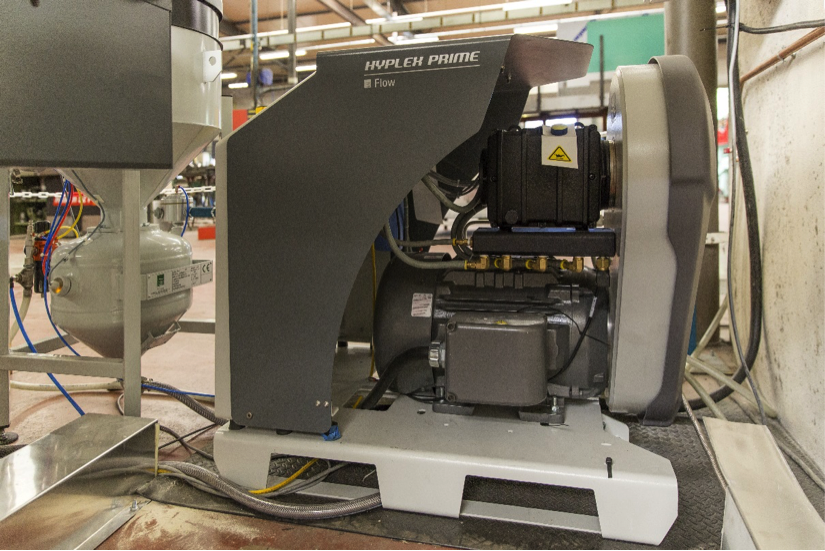

Le principe de découpe par jet d’eau est simple : l’eau est mise sous pression grâce à une pompe haute pression et est projetée sur la matière afin de la découper.

Il existe deux technologies de découpe au jet d’eau : la découpe à l’eau pure et la découpe au jet d’eau additionné d’abrasif. La première à avoir été mise au point est la découpe à l’eau pure. Elle a en effet vu le jour dans les années 1960. Elle permet, grâce à un jet d’eau propulsé à travers un orifice très fin, à très haute pression, de couper avec la plus grande précision, aussi nettement que le ferait un cutter, les matériaux souples ou tendres, tels le caoutchouc, le cuir, le carton, la mousse… La technique de découpe en eau pure ne permettant pas de découper des matériaux durs ni les fortes épaisseurs, l’addition d’abrasif a été mise au point dans les années 1980. En effet, en ajoutant un abrasif (sable, type grenat), on a permis à la découpe au jet d’eau de couper tous les matériaux impossibles à couper avec la technique de découpe à l’eau pure. Grâce à l’addition d’abrasif, le jet d’eau peut notamment couper tous les métaux, des plus tendres comme l’aluminium aux plus durs comme le titane, l’acier trempé, l’inox et les alliages les plus durs, mais également la pierre (marbre, onyx, granit, cristal de roche, et autres, la céramique, le verre, le bois, les matériaux composites).

Concrètement, le jet d’eau est propulsé à une pression de 1 000 à 6 000 bars (en général près de 4 500 bars pour les machines les plus courantes), à une vitesse de 900 à 1 200 mètres par seconde, soit quasiment 3 à 4 fois la vitesse du son, à travers une buse d’un diamètre de 0.1 à 0.7mm de diamètre. Ce jet, à très haute pression propulsé en un très petit point très précis permet une découpe à la fois très puissante et extrêmement précise. Cette puissance permet notamment de découper de très fortes épaisseurs, jusqu’à 600 mm pour les machines industrielles les plus puissantes.

AVANTAGES ET QUALITES DE LA DECOUPE AU JET D’EAU

La découpe au jet d’eau est particulièrement respectueuse de l’environnement. Utilisant peu d’eau et un sable naturel, le grenat, qui est minéral chimiquement pur, elle ne produit aucun résidu polluant, n’utilise ni ne produit aucun gaz. Elle ne produit pas non plus ni poussière ni fumée. Techniquement, la découpe au jet d’eau est une découpe de très haute précision à froid. Elle préserve ainsi totalement les propriétés mécaniques des matériaux découpés puisqu’elle préserve leur structure moléculaire. Les matériaux découpés au jet d’eau ne subissent donc aucune déformation ni durcissement. Elle permet des découpes complexes dans tous types de matériaux, tendres et durs, de très faible ou très forte épaisseur.

Pour la découpe des métaux, la découpe au jet d’eau peut tout à fait remplacer avantageusement les techniques de découpe au laser ou au plasma, car elle peut se révéler à la fois plus précise et moins couteuse notamment pour la découpe de métaux très épais et très durs. Réalisant une découpe à froid, elle ne cause aucune déformation qui pourrait être produite par la chaleur du laser ou du plasma. Il n’y a pas non plus de durcissement du matériau.

Pour la découpe du verre, la découpe au jet d’eau est la découpe la plus efficace : une absence totale de vibration et la découpe à froid permettent une découpe du verre avec des formes et des tracés des plus variés. Un outil spécifique de pré-perçage permet de couper des formes au milieu du verre sans le fendre. La découpe au jet d’eau se révèle ainsi être la technique la plus efficace et la plus économique pour découper n’importe quelle forme dans du verre. Une seule limite : le verre trempé dont les contraintes ne permettent pas la découpe au jet d’eau. Aucun autre matériau ne résiste à cette technologie.

Pour la découpe de tous les matériaux, la découpe au jet d’eau se montre des plus précises, efficaces et économiques. Elle permet la découpe de tous matériaux, des plus tendres aux plus durs, des plus fragiles aux plus résistants :

Métaux, ferreux ou non ferreux ( Acier, inox, titane, laiton, cuivre, …) verre, miroir pierres, même les plus hétérogènes, marbre, granit, cristal de roche céramiques, carrelage, porcelaine, faïence, terre cuite, Bois, médium, stratifié plastiques, fibre de carbone fibre de verre matériaux feuilletés ou composites (composés de plusieurs matériaux différents) caoutchouc, cuir, tissus, cartons, mousses élastomère silicone polymères (Polyamide – polycarbonate – PTFE – PET), matériaux creux type matériau en nid d’abeille ,… etc

Elle permet aussi la découpe de différents matériaux empilés.

COMPARATIF DES PRINCIPALES TECHNIQUES DE COUPES

| TECHNOLOGIE | PROCESSUS | MATERIAUX | NETTETE DES BORDS |

| Jet d’eau | Abrasion | Tous, sauf le verre trempé | Oui, pas de retouche nécessaire |

| Plasma | Combustion au gaz à température élevée | Principalement l’acier, l’acier inoxydable et l’aluminium | Non: bavures |

| Laser | Fusion par un rayon laser concentré | Principalement l’acier, l’acier inoxydable et l’aluminium, etc. | Parfois des bavures |

| Electro-Erosion | Erosion par décharge électrique | Uniquement les matériaux conducteurs | Oui, pas de retouche nécessaire |

A noter : sur les fortes épaisseurs un phénomène de dépouille est à prendre en compte : le jet d’eau perdant de l’énergie au fur et à mesure qu’il pénètre la matière, la coupe fait apparaître une pente sur la tranche. Il existe diverses techniques pour diminuer ce phénomène de dépouille afin de garantir la plus grande précision à la découpe.

Les capacités de découpe au jet d’eau de TPU INDUSTRIE

TOUS MATERIAUX Pré-perçage pour le verre, le carrelage, la céramique, … Format : jusqu’à 2 000 mm x 3 000 mm Epaisseur : jusqu’à 150 mm